详情

/ Introduction

产品说明:

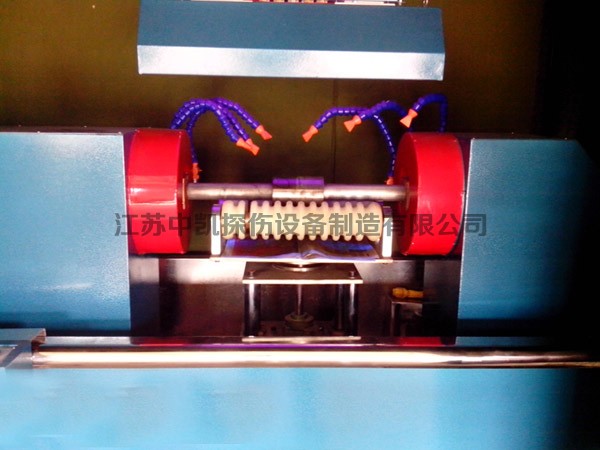

CDW-4000型微机控制荧光磁粉探伤机

1.2被测工件:最大直径360mm,最小内径:60mm

接箍。

规格:长度小于350mm,直径60-365mm内径。

工作节拍要求:0.8--1.5分钟/件

1.4检测要求:检查接箍内外表面和近表面因机加工和疲劳而引起的裂痕等细微缺陷。

设备配置、技术参数及功能

设备组成

电源控制柜(包括 :操作站、控制主板和主电源板等 )

磁化夹持装置(包括:夹紧机构、闭路磁轭纵向磁化器、周向磁化器、可调升降托架、周向电动旋转和水平手动旋转机构等) 一套控制系统(欧姆龙PLC)一套磁悬液喷洒系统 一套

主要技术指标:

输入电源:三相四线 380V±10% 50Hz,150A

暂载率:20%

磁化电流周向:AC 0—4000A,连续可调(带断电相位控制)纵向:AC:0-16000AT(有效值),连续可调(带断电相位控制)

退磁方式:衰减式自动退磁

退磁效果:剩磁≤3Gs

气动夹紧:穿棒行程0-450mm

夹紧方式:气动(气源用户自备³0.4MPa)

电极间距:0—400 mm

磁化方式:单周向磁化,单纵向磁化和复合磁化

气源气压: 0.4—0.8MP

使用环境:温度—10℃~+40℃ ,相对湿度≤80%

贮存环境:温度—20℃~+60℃,相对湿度≤70%,无腐蚀性气体粉尘和强力高频电磁污染。

灵敏度测试:按《中华人民共和国机械行业标准JB/T6065—92》磁粉探伤用标准试片规定,以15/50的A型试片测试,在工件的任意方位显示清晰。

运行方式:手动、自动;

重量:约1800Kg。

磁化原理:在工件中通过的磁棒中通过电流,工件表面和近表面就会产生沿圆周方向的磁场,用于检测沿工件轴向缺陷;由于接箍是环形件,本机采用闭路磁轭,闭路磁轭线圈产生的磁场沿闭路磁轭运行,通过磁棒从接箍中心通过,就会在工件中产生一个沿接箍周向的二次感应电流,此电流产生的磁场就可检测工件的周向裂纹。当两种磁场同时施加于工件时,因周、纵向磁化电流具有一定的相位差,在工件表面可形成复合旋转磁场,可一次性发现表面近表面所有方向的缺陷。

该机周向磁化采用穿棒感应法、纵向磁化采用闭路磁轭二次感应法,对工件进行复合磁化,由于闭路磁轭有磁场集中,与开路相比磁磁场损失小,因此,产生的二次感应电流大,磁场强度就相应增大,更为重要的是用闭路磁轭,对接箍的内孔和端面的磁化效果远远大于开路磁轭的探伤方法,且剩磁稳定度好。

主要结构特点

本机采用机电分体固定卧式结构,设备主要由磁化电源、电气控制系统、磁悬液喷淋及回收装置、穿棒磁化装置、闭路磁轭磁化装置、荧光和暗室装置等组成。

磁化电源:磁化电源采用可控硅变流技术,将高电压小电流转换成低电压大电流,两路电流均分别连续可调,并带断电相位控制,磁化电流的大小可直接在表头上读出。磁化电源具有过流和过压保护装置,可控硅选取较高的安全系数,耐压为1600V。

控制系统:控制系统由PLC集中控制,机器的各动作如穿棒、打开、喷液、磁化、退磁、等动作均通过PLC控制,机器配有各动作的手动操作按钮。

穿棒机构和闭路磁轭

穿棒机构由63*450气缸推动磁棒实现,确保磁棒从接箍中心通过,不碰伤工件,电流通过电不烧伤工件。

闭路磁轭由70*70的高锡锡钢片制作而成,导磁性能好,磁场强度集中。本机为保证小孔工件的探伤,另配小棒,用于人工穿棒探伤。

工件夹持磁化装置

机器的左右侧均为固定电极箱,固定的不锈钢收集槽上。

闭路磁轭磁化器:由纵向变压器提供低压大电流,通过固定在闭路磁轭上的磁化线圈产生的向磁场,在工件中产生二次感应电流实现工件周向裂纹的检测。

周向磁化器:由周向变压器提供低压大电流,通过气动夹紧工件通电使电流从工件中心通过,产生周向磁场,实现轴向裂纹的检测。

气动机构:由气缸和配套的电磁阀、调速阀、气源处理组件等构成,用于磁棒的夹紧和松开。

探伤工艺流程

运行程序:手动和自动二种。

自动程序:上料→穿棒→磁化→电动旋转观察→退磁→退棒→下料